La digitalización acelera los procesos y reduce costos hasta en un 30%.

BMW Group sigue marcando el rumbo hacia el futuro de la industria automotriz con la expansión de su innovadora Fábrica Virtual. Esta tecnología, pieza clave en la estrategia de digitalización de la BMW iFACTORY, permite realizar simulaciones y verificaciones de producción completamente virtuales, eliminando la necesidad de realizar extensas pruebas físicas.

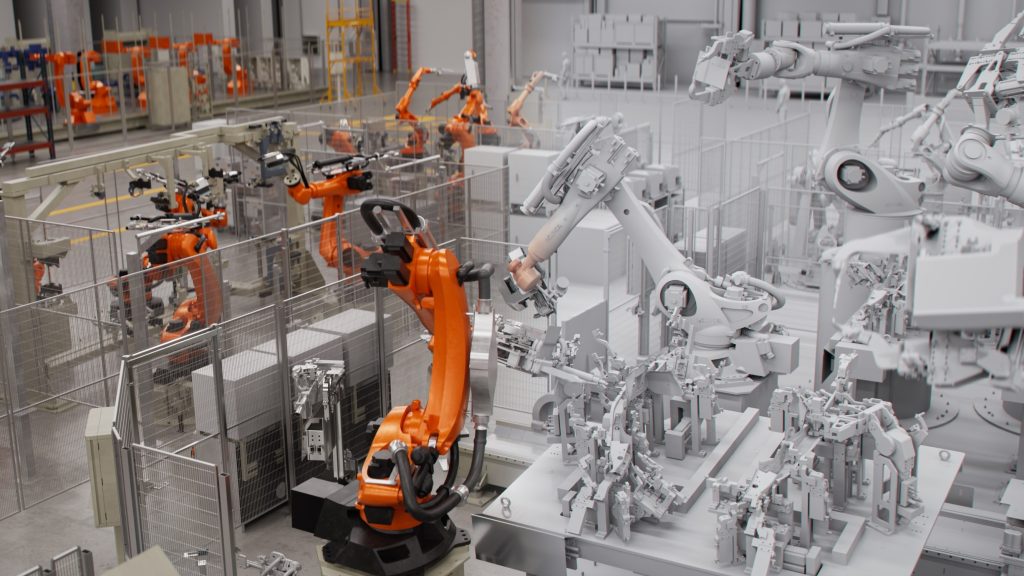

Gracias a la creación de “gemelos digitales” de más de 30 plantas de producción, BMW puede proyectar con alta precisión el comportamiento de más de 40 modelos nuevos o renovados que se integrarán en sus líneas de producción de aquí al 2027. Esto permite detectar y evitar colisiones en los sistemas de ensamblaje, optimizar espacios y validar procesos, todo en un entorno 100% digital.

Uno de los avances más destacados es la verificación automatizada de colisiones, que ahora puede realizarse en solo tres días mediante simulaciones en 3D combinadas con escaneos reales, reduciendo así significativamente los tiempos frente a las pruebas físicas que solían extenderse por semanas.

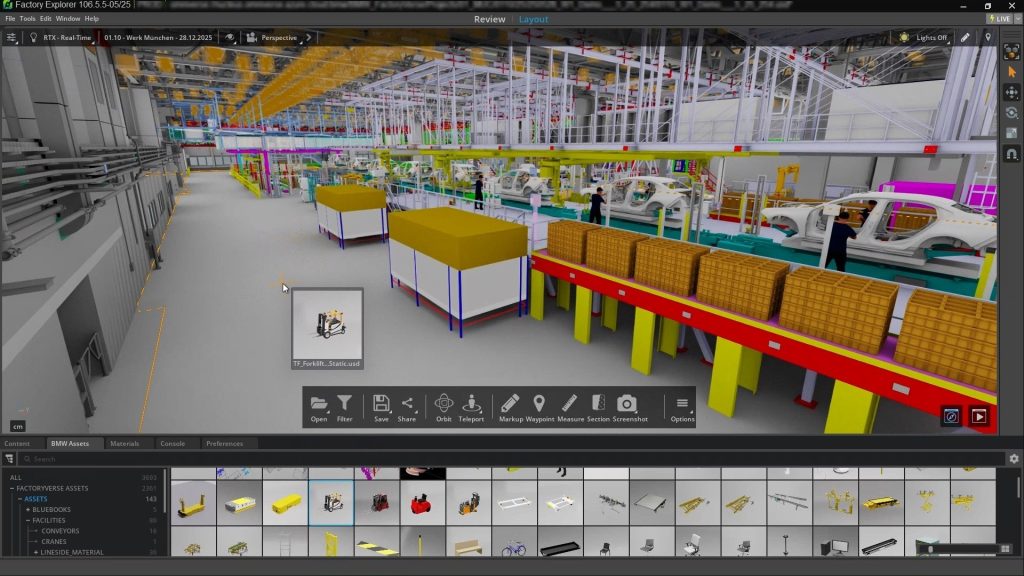

Este sistema, desarrollado sobre la plataforma NVIDIA Omniverse, permite realizar simulaciones en tiempo real para ajustar el diseño de estaciones, robots y flujos logísticos. Además, se están integrando funcionalidades basadas en inteligencia artificial generativa, lo que abre paso a un nuevo nivel de automatización y eficiencia en la planificación industrial.

La expansión de la Fábrica Virtual no solo mejora la agilidad y precisión de los procesos, sino que también tiene un impacto positivo en la sostenibilidad, reduciendo significativamente los recursos necesarios durante la fase de pruebas.